레이저 프린터 원리는 크게 6단계로 클리닝, 대전, 노광, 현상, 전사, 정착 단계로 나뉩니다. OPC 드럼 중앙 쪽에 이미지가 나타나면서 OPC 드럼은 알루니늄 실린더 위에 비독성 감광 성분이 코팅되어 있는데 지금부터 레이저 프린터의 원리와 OPC 드럼 이해를 통하여 레이저 프린터의 동작 원리를 설명할 수 있습니다.

OPC 드럼

레이저 프린터 원리를 이해하기 위해서는 우선 OPC 드럼 이해가 필요합니다.

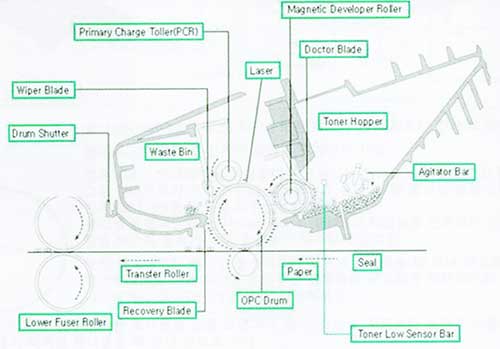

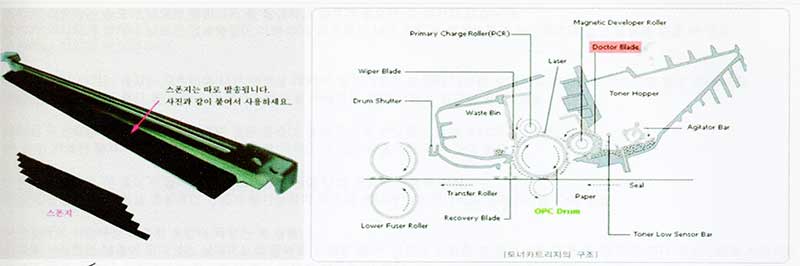

레이저 프린터의 핵심 부품인 OPC 드럼 카트리지는 레이저 프린터를 이용하여 출력하는 토너와 이를 옮겨주는 드럼, 기타 부품으로 구성됩니다.

카트리지는 구성 원리에 의하여 전하를 받은 드럼이 감광을 일으키고, 이 감광된 부분에 토너가 전착이 된 다음, 토너를 종이에 옮기고 열을 가하여 종이 위에 고착을 하게 되는 원리입니다.

일반적으로 토너를 다 사용하고 나면 OPC 드럼 카트리지를 더 이상 사용할 수 없게 되는데, 최근 많은 업체들이 사용하고 난 카트리지를 수거하여 토너를 충전하고 드럼을 교체하여 재활용합니다.

업체들은 최근 정부의 자원 재활용과 환경 보호 차원의 지원에 힘입어 크게 성장하였으며 토너와 드럼은 정품 재활용으로도 사용할 수 있게 되었습니다.

레이저 프린터 원리

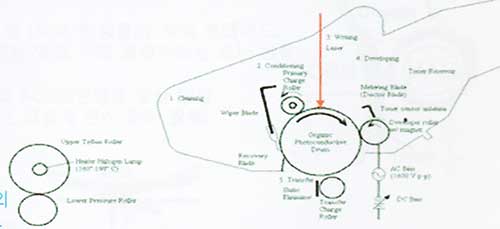

레이저 프린터의 원리인 클리닝, 대전, 노광, 현상, 전사, 정착 단계에 관한 설명입니다.

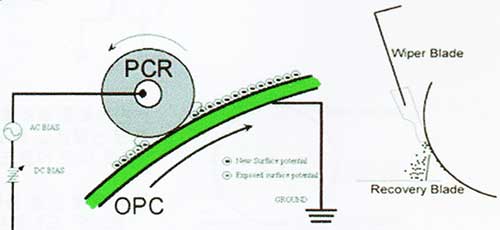

1. 클리닝(Cleaning)

클리닝은 이미지 진행의 처음 단계를 의미합니다.

물리적 또는 전기 클리닝 진행을 통해 새롭게 OPC 드럼에 이미지가 나타날 수 있도록 준비하는 단계입니다.

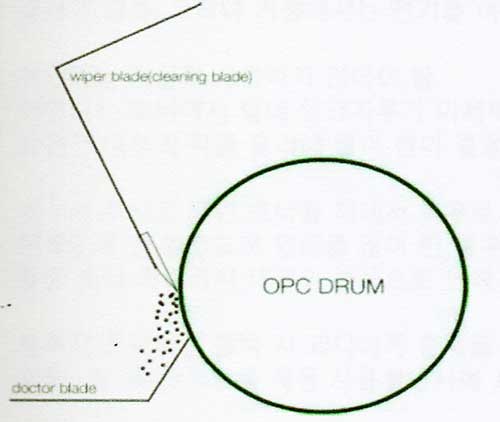

물리적 진행에는 클리닝 블레이드(와이퍼 플레이드)와 리커버리 블레이드가 있습니다.

와이퍼 블레이드(Wiper Blade)는 OPC 드럼 표면 상의 이미지를 나타낸 후의 잔류 토너를 제거하며 리커버리 블레이드(Recovery Blade)는 최종적으로 잔류 토너를 캐치하여 잔류 토너 수거 통에 담는 역할을 합니다.

블레이드는 클리닝 단계에서 사용되는 부품으로 컴퓨터에서 인쇄 명령을 받아들이면 프린터는 인쇄 정보를 빛으로 드럼에 쏴 주게 되는데 토너가루가 드럼 표면에 달라붙게 되어 클리닝 블레이드가 이미지에 해당하지 않는 잔류 토너 가루를 드럼 표면상에서 제거하게 됩니다.

클리닝 블레이드(Wiper Blade)는 이미지에 정착하고 난 토너를 드럼 표면에서 제거하는 역할을 하는 부품입니다.

클리닝 블레이드의 Wiper(고무)가 이 작업을 진행하기 때문에 와이퍼가 마무되면 제 역할을 해주지 못하게 되어 출력물이 검게 출력됩니다.

따라서 소모성 부품인 클리닝 블레이드는 주기마다 교체해주는 것이 권장됩니다.

닥터 블레이드는 클리닝 블레이드가 제거한 토너를 폐 토너 통으로 모아주는 역할을 합니다.

닥터 블레이드가 제 역할을 못해주면 출력물이 매우 지저분하고 프린터 내부의 토너 소분이 너저분하게 돌아다니게 됩니다.

2. 대전(Conditioning)

OPC 드럼 클리닝이 끝나면 LSU(Laser Scanning Unit)로부터 읽혀진 내용을 레이저 빔을 통해 데이터를 보며고 회전 빔과 반사 거울을 통하여 OPC 드럼 상의 이미지를 나타낼 수 있도록 해주거나 대전을 걸어줍니다.

이때 코로나 와이어 또는 PCR은 OPC 드럼 표면에 DC 600V 또는 DC 720V 직류 전압을 걸어주게 되는데 만일 전압이 맞지 않을 경우 원치 않는 이미지의 결과, 즉 그림자 현상과 줄이 생기는 현상 등이 나타날 수 있습니다.

하지만 코로나 와이어로 인한 문제로 줄이 생기는 현상은 일률적인데 반하여 블레이드의 문제로 인한 불량은 불규칙적으로 광범위하게 나타납니다.

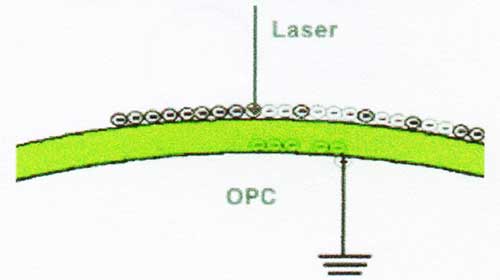

3. 노광(Writing)

OPC 드럼 표면은 감광 필름으로 되어 있어 레이저 빛이 전달되는 부분은 전자적 + 극성을 띄게 됩니다.

즉, – 극성인 토너 가루(TONER CABON)는 OPC 드럼 표면 상에 나타난 이미지 형태에 맞게 붙게 됩니다.

4. 현상(Developing)

현상 단계에서 Data 이미지가 OPC 드럼 표면에 나타나게 되는데 이 단계 과정에서 토너, 현상 롤러, 닥터 블레이드, AC/DC 전압 등의 4가지의 중요 부품 및 성분이 서로 맞물려 회전하게 됩니다.

현상 롤러(전자석 롤)는 토너 분자를 OPC 드럼 표면에 전달하는 역할, 닥터 블레이드는 토너 양을 일정하게 조절하는 역할을 합니다.

이 과정에서 전압이 일정하지 않을 경우, 인쇄 이미지가 흐리거나 진해지고 그림자 현상 등이 발생됩니다.

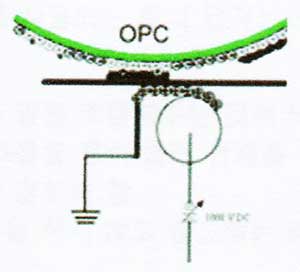

5. 전사

OPC 드럼 표면의 이밎에 토너가 페이퍼 쪽으로 전사되는 과정으로 페이퍼는 OPC 드럼 및으로 통과하며 전사 장치부 위를 지나게 됩니다.

이 장치는 + 전류가 흐르며 OPC 드럼에 묻은 – 토너를 당겨 주면서 종이에 정착하게 되는데 해당 장치의 문제가 발생되는 경우에는 출력물이 흐려지게 됩니다.

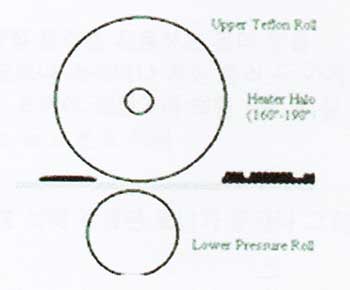

6. 정착(Fixing)

종이에 토너 가루를 정착시키는 것으로 히팅(Heating)롤러와 압력(Press)롤러를 통과하면서 높은 열과 압력으로 토너가루 성분 안에 있는 옥스 성분을 녹여 종이에 영구적 고착되는 것을 정착(Fixing) 단계라고 합니다.

히팅 롤러는 약 180도의 열을 발생시키며 알루미늄 원통에 테프론(Teflon) 코팅이 되어 있고 프레스 롤러는 실리콘 고무로 단단히 만들어져 있습니다.

프레스 롤러는 히팅 롤러 쪽으로 강하게 압력을 가하면서 종이에 묻은 토너 분자를 높은 열로 녹이는 역할을 하게 되는데 만일 정착부에 이상이 있을 경우, 토너가 한 곳에 뭉쳐 나타나거나 흐리게 나타나고 더블 이미지가 나타나는 고스트 현상이 나타납니다.

레이저 프린터 인쇄 과정

레이저 프린터의 인쇄 과정으로는 우선 이미지를 0과 1로 구분하여 해당 위치에 레이저를 쏠 것인지를 결정하고, 레이저 다이오드에서 육각형 또는 사각형 모양으로 된 스캐닝 미러 쪽으로 레이저를 발사하면 미러는 시계 방향으로 25,000 RPM으로 회전하는 풀리건 모터 위에 달려있는 모터가 돌아가면서 움직이는 미러에 따라 반사된 레이저의 방향이 바뀌어 빔 얼라인먼트 렌즈를 거쳐 화상 넓이만큼 퍼뜨립니다.

레이저 스캐닝 유닛(Laser Scanning Unit, LSU)에서 쏘는 레이저는 OPC(Organic Photoconducting Cartridge, 드럼)에 도달하는데, 이 때 OPC는 차지 롤러(Charge Roller)를 통하여 드럼 전체에 음(-)전하를 대전시킨 상태에서 레이저 빔이 닿은 부분만 전이가 떨어지게 됩니다.

OPC 역시 모터를 통해 회전하고 있어 미러의 한쪽 면이 다 돌아갈 때쯤 다음 줄이 올라옵니다.

레이저가 닿아 전이가 떨어진 곳은 어지테이터 롤러(Agitator Roller), 디벨로퍼 롤러(Developer Roller)를 통해서 전달된 토너 가루가 달라붙게 되는데, 이 토너 가루는 데벨로퍼 롤러를 지나면서 OPC와 독같이 음전하를 띄게 됩니다.

음전하 끼리는 자석처럼 서로 밀어내기 때문에 음전하가 그대로 남아있는 부분에는 토너가 붙지 않고 레이저를 맞아 전이가 된 부분에만 토너가 달라붙게 됩니다.

OPC에 달라붙은 토너 입자는 OPC 드럼 바로 아래에 있는 전사 롤러(Transferring Roller)를 거쳐 용지 위로 옮겨지고, 마지막으로 정착 롤러(Fuser Roller)를 거치면서 고온과 고압으로 눌려서 용지에 완전히 고정됩니다.

고열, 고전압을 사용한 작동 방식 때문에 레이저 프린터를 거쳐서 나온 출력물은 종이가 따뜻하고, 처음에 예열시키기 위한 디기 시간이 소요되며, 지속적으로 전압이 필요한 구조라서 잉크젯 프린터에 비하여 전력 소모가 큽니다.(평균 300와트~400와트 정도)

이상으로 레이저 프린터 원리와 OPC 드럼 이해 관련 포스팅을 마칩니다.